汽车制造

产品概述

product description

查看大图

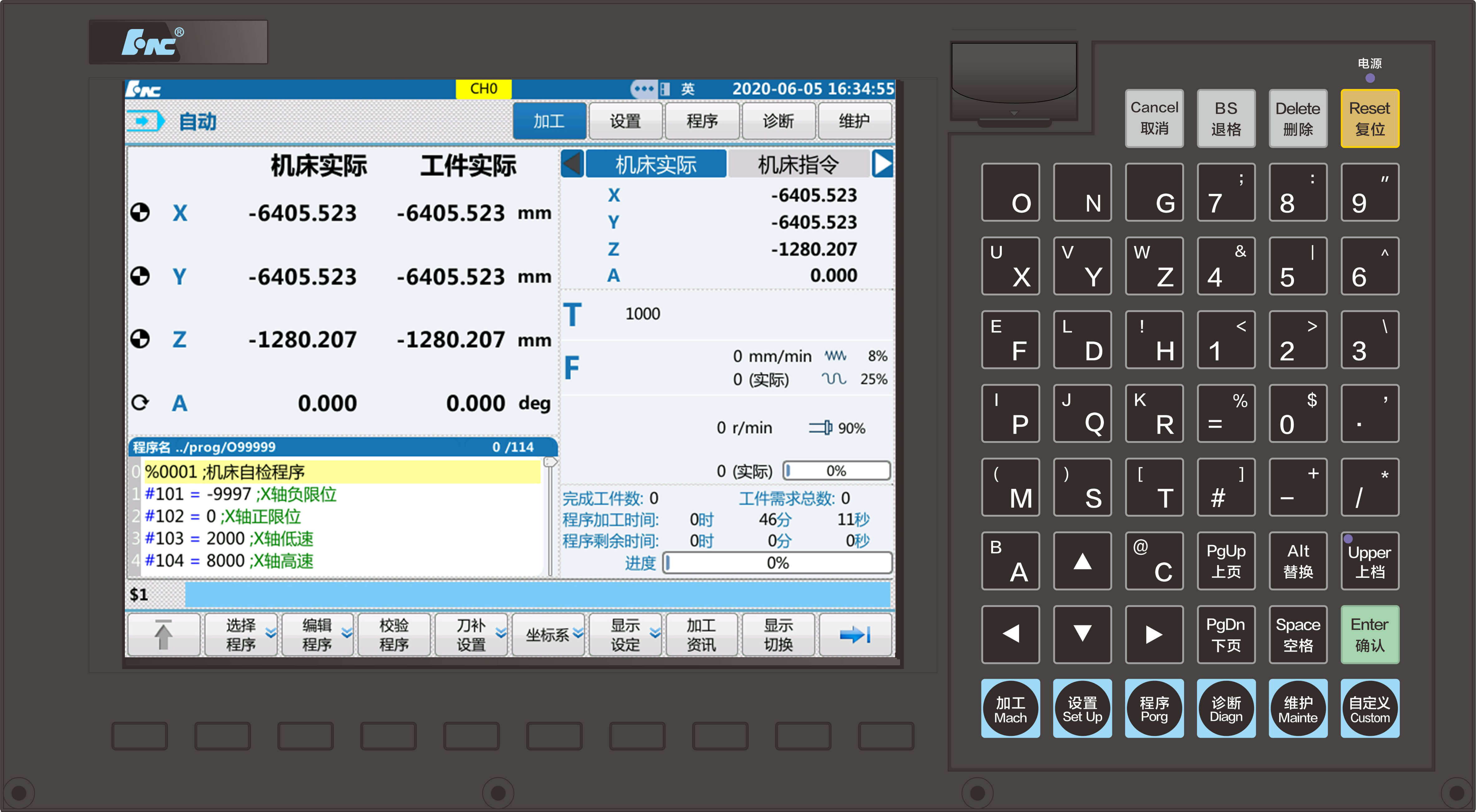

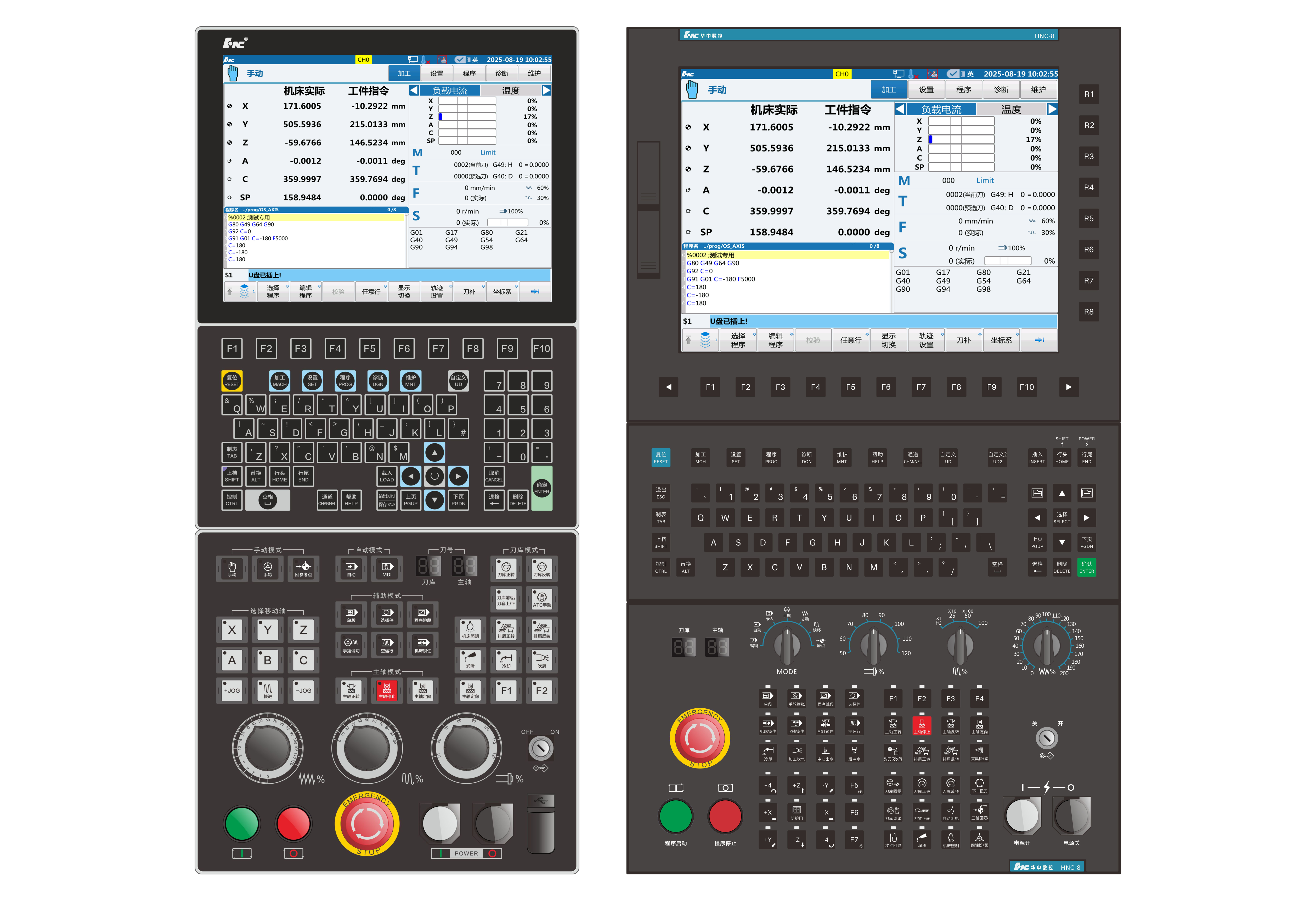

HNC-848普及型五轴数控系统

铣床、加工中心数控装置HNC-848普及型五轴数控系统采用先进的NCUC总线技术,支持总线式伺服驱动与绝对式编码器,集成高速I/O与手持单元接口。系统具备高速高精加工控制与五轴联动功能,支持RTCP、定向加工、五轴自动标定、工件测量与刀具测量等核心功能,通过轨迹优化与恒进给控制显著提升加工效率与表面质量。集成CAM-CNC深度融合技术,实现在机测量与自动补偿,为三轴、3+2、五轴提供完整解决方案。主要适配五轴机床类型:3+2五轴(普通铣床+转台)、钻攻五轴(钻攻机+转台)、立式五轴(沉降式转台)。为复杂曲面加工、精密零部件制造等行业提供强大技术支撑,适用于航空航天、能源装备、汽车制造、船舶制造、3C(计算机、通讯、消费电子)领域。

使用说明下载产品特点

Features一、硬件配置

(1)数控系统面板

系统:HNC

内存:2GB

磁盘:8GB

控制轴数:5进给轴+1主轴+3PMC轴(单通道)

伺服通讯:NCNU,EtherCAT

屏幕选择:12/15寸

适配机型:AC/BC结构摇篮五轴

(2)HPC单元

全新HPC210,CPU运算处理能力提升800%,内存性能提升460%,可轻松应对各种复杂的加工应用场景。

(3)伺服驱动

全新HSV-130多合一伺服驱动单元,结构紧凑,装配体积减小41%,节省机床电柜接线及空间。

(4)伺服电机

全新STP系列高性能电机,使用全新工艺及高达25位编码器分辨率,为高表面质量加工提供保障。

(5)高速I/O

1000/1200U系列:1MHz(1us)采样频率、测头数据高速锁存、微秒单位时间戳、高速测量解决方案。

应用于五轴标定、刀具测量、工件测量场景,实现更快、更准、更可靠。

二、软件功能

(1)典型五轴功能

a.五轴RTCP:RTCP是刀具中心点编程启用RTCP,控制系统会自动计算并保持刀具中心始终在编程的XYZ位置上,转动坐标每个运动都会被编程坐标系XYZ的直线位移所补偿。使用RTCP,可以直接编程刀具中心的轨迹,大大简化了五轴工艺编程和提高了加工精度。

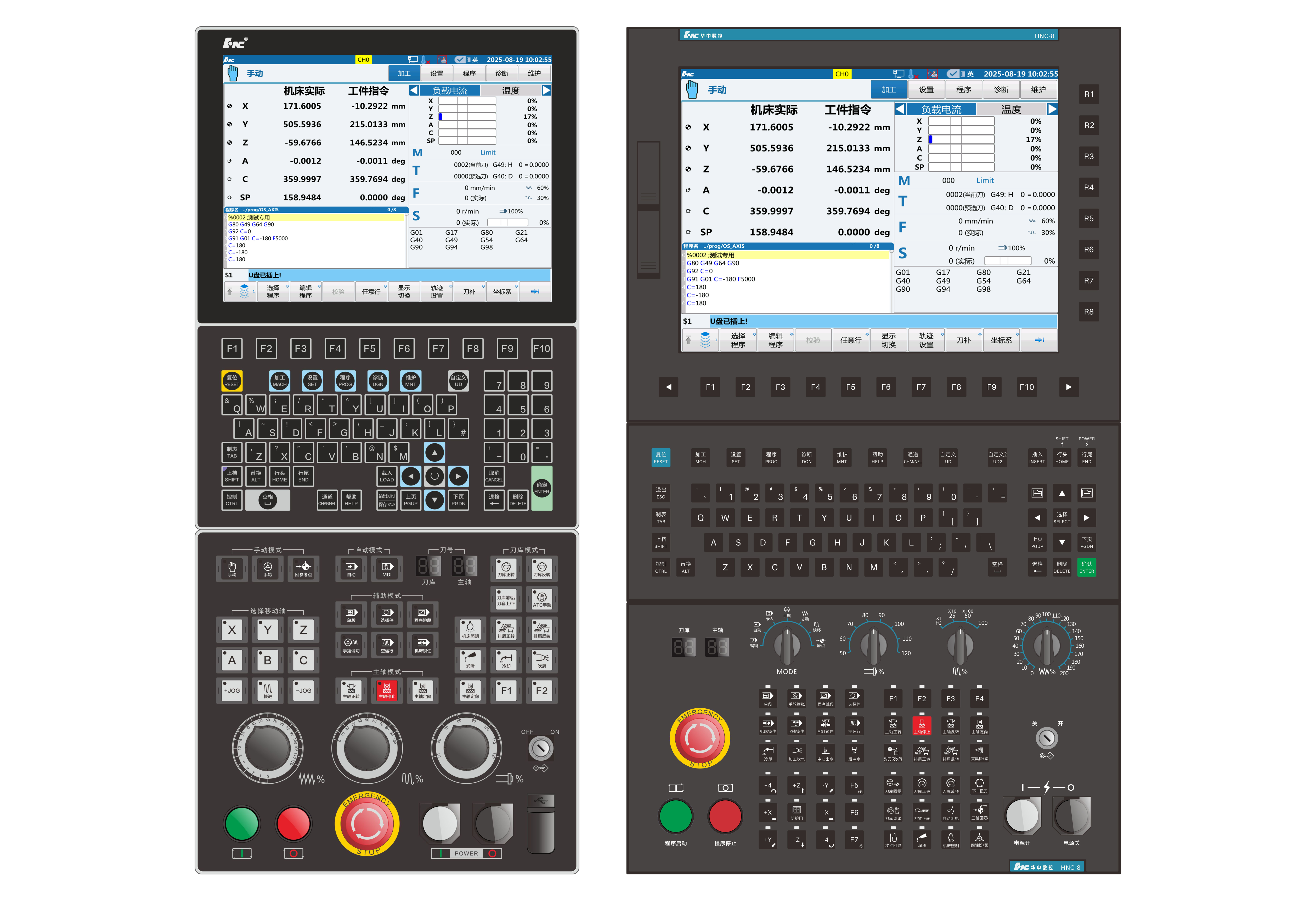

一次装夹多面加工

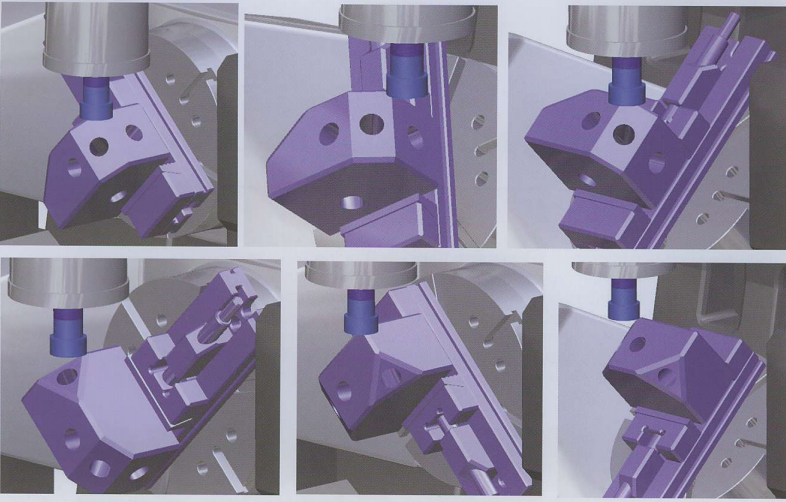

b.五轴定向加工:五轴加工经常用到3+2定向加工功能,该功能可以在斜面上建立一个特性坐标系,并在该坐标系中进行编程。

C.五轴RTCP参数自动标定:标定效率从30min提升至5min,精度误差从≥0.02mm提升至≤0.005mm

五轴快速标定界面

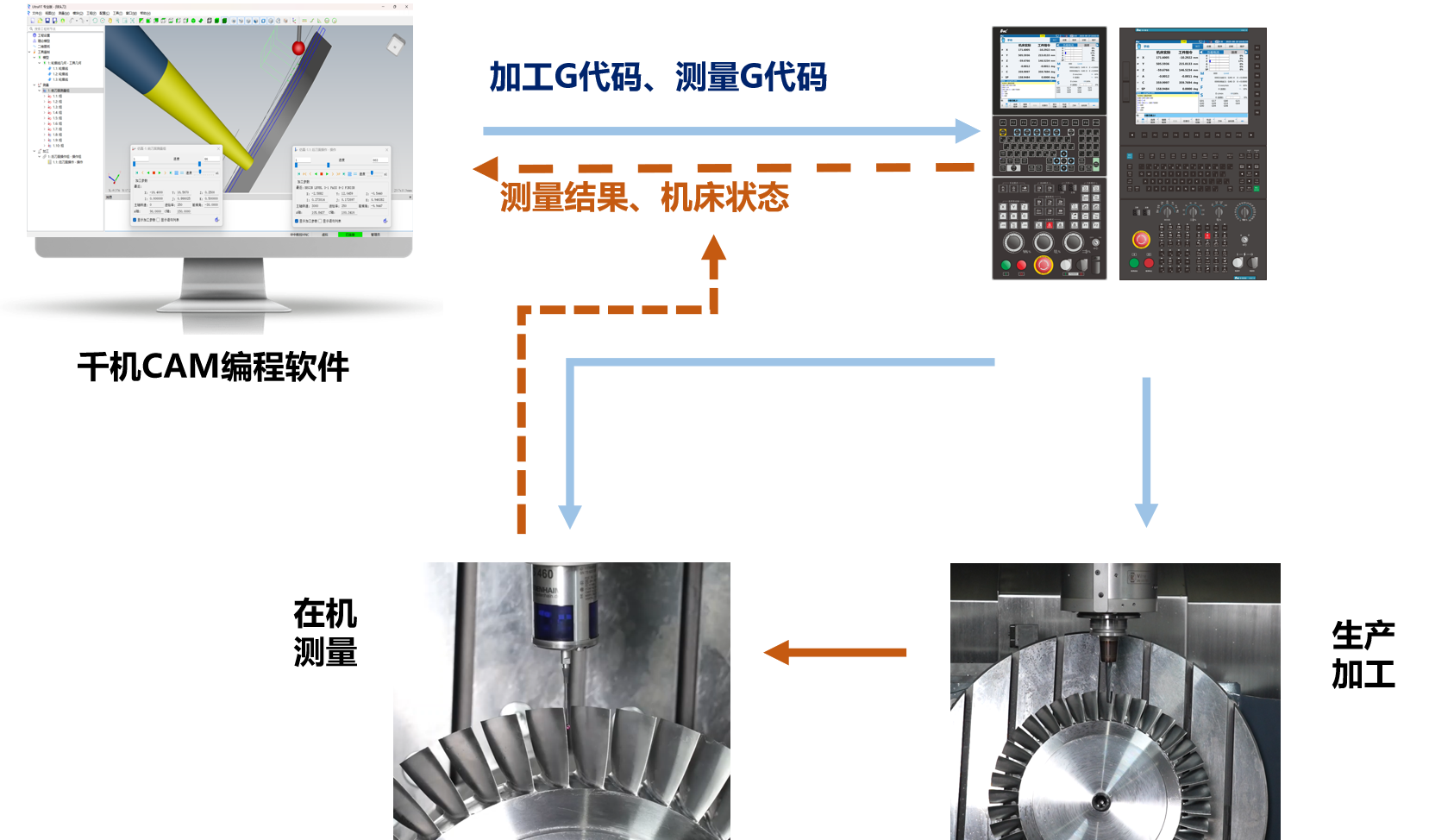

d.五轴工件测量:15+种特征测量功能,测量特征可自由组合满足复杂测量场景需求,支持国内外多品牌测头。支持转台找正功能、3D旋转测量功能,实现工件基准自动找正。

e.五轴工件自动找正功能

f.五轴刀具测量:触发方向可以参数化设定,满足对刀仪不同安装角度标定、刀具长度和半径测量,测量误差小于5μm,测量时间小于2min,支持多种类型对刀仪。

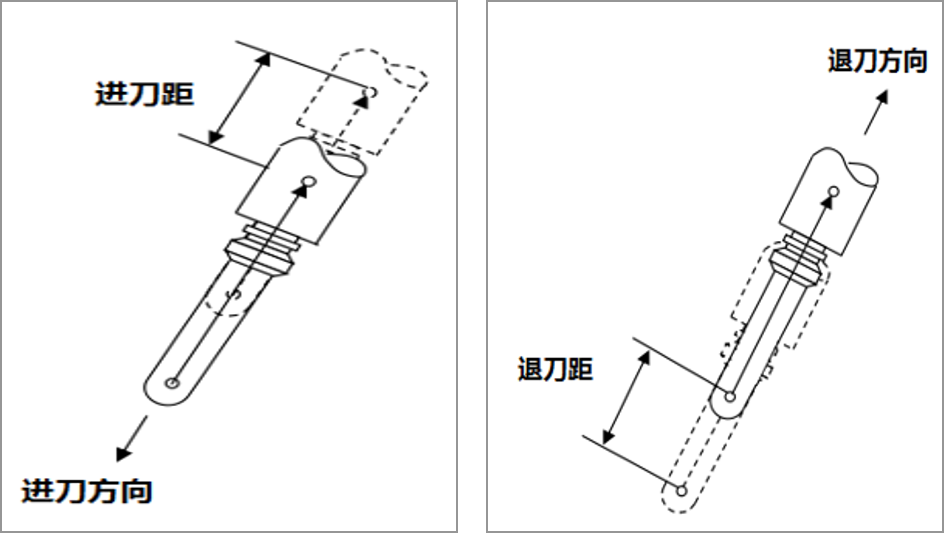

g.法向进退刀:

(2)效率提升

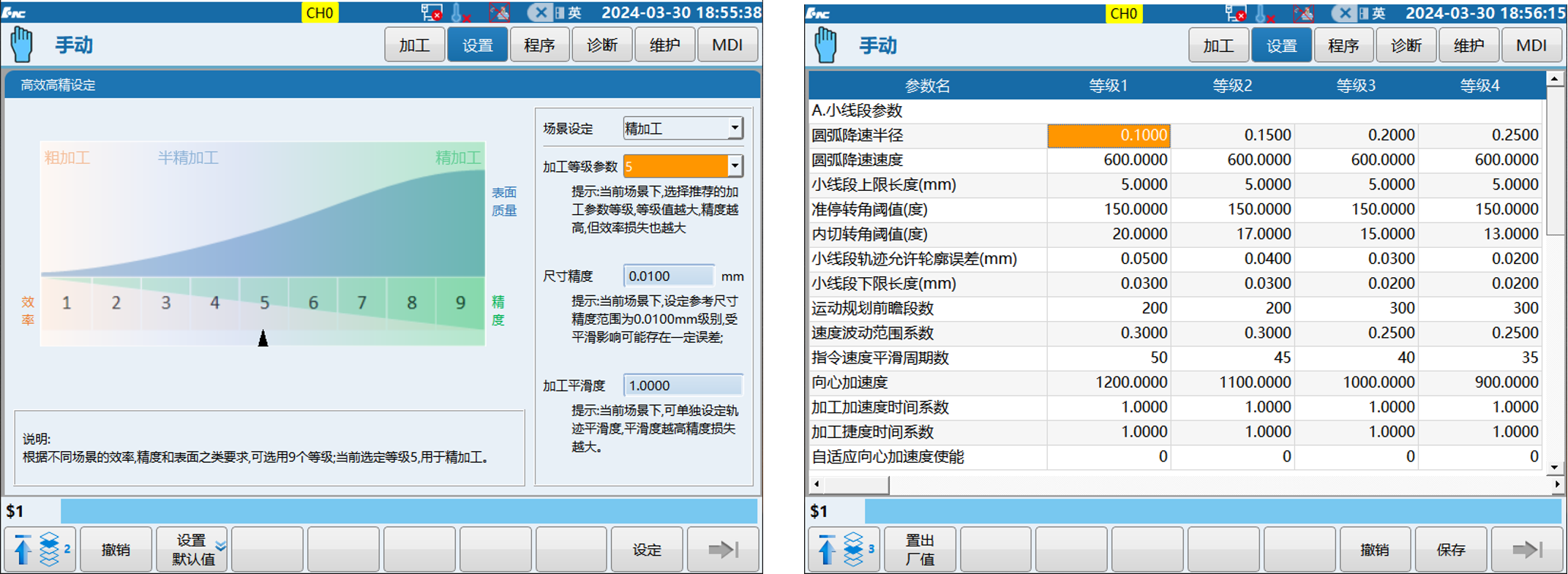

a. 高速高精2.0:提高加工表面质量、提高加工轮廓精度、提高加工效率

b. 高速高精等级:为满足用户在粗加工、精加工不同场景对精度、效率和表面质量之间的不同要求,提供用户1~9多个等级选择,达到加工最优的解决方案。

c. 五轴匀化:针对加工轨迹程序段长度和刀具转角不均匀,在数控系统端匀顺G代码轨迹,提高插补轨迹平滑性与连续性,显著改善加工件表面质量。

d. 五轴恒进给:刀具相对于工件的进给速度恒定(或趋于恒定),可以提升加工效率。

e. 五轴试切标定:适用于AC/BC双转台结构立式五轴机床。应用场景:1、机床未配备工件测头,2、定轴加工精度要求较高的工件,3、不具备标准球等工具。特点:1、自动生成试切程序,2、自动计算、自动写入系统参数。

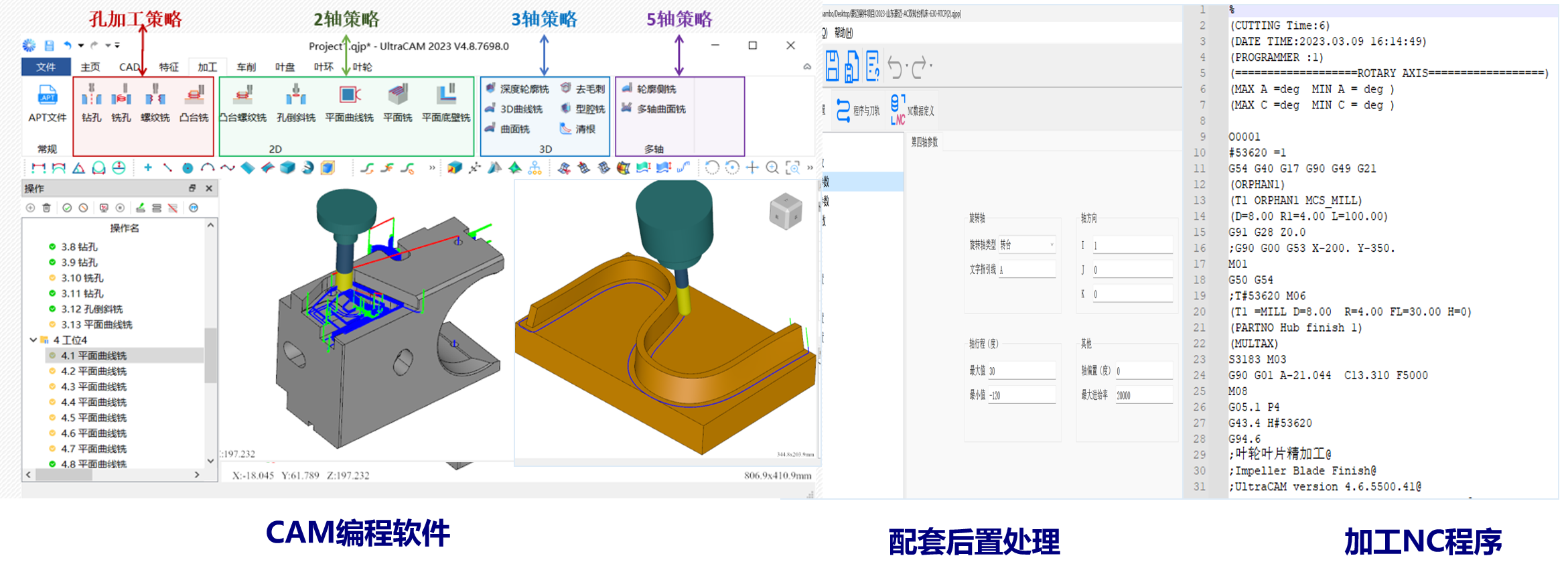

(3)CAM+CNC深度融合

CAM—CNC深度融合:产品包标配国产千机CAM软件,支持通用三轴、3+2、五轴联动加工自动编程;配套后置处理软件可根据机床结构定制生成加工程序。与CAM联合开发旋转测量、二次测量特色功能,提供编程-加工-测量与补偿一体化解决方案。

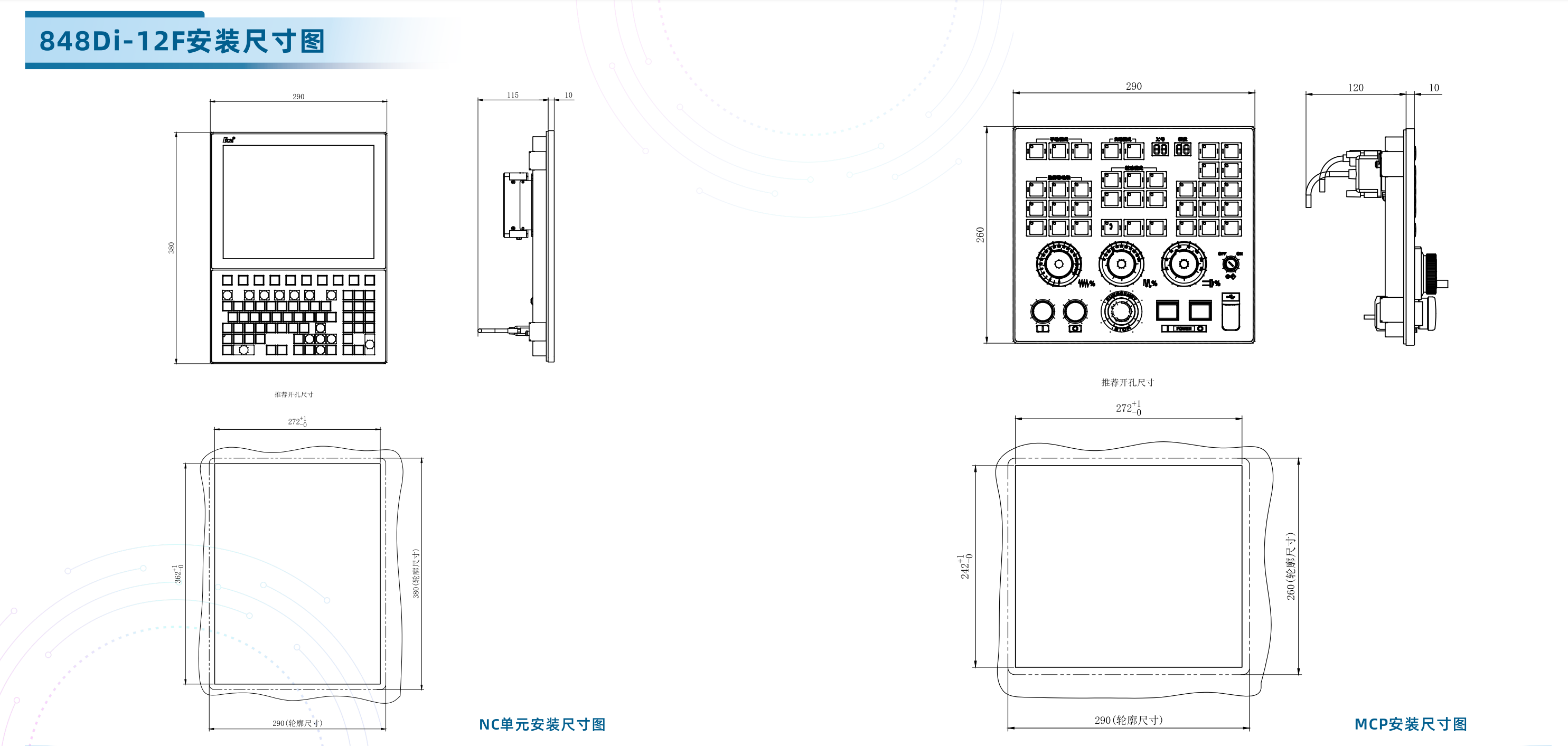

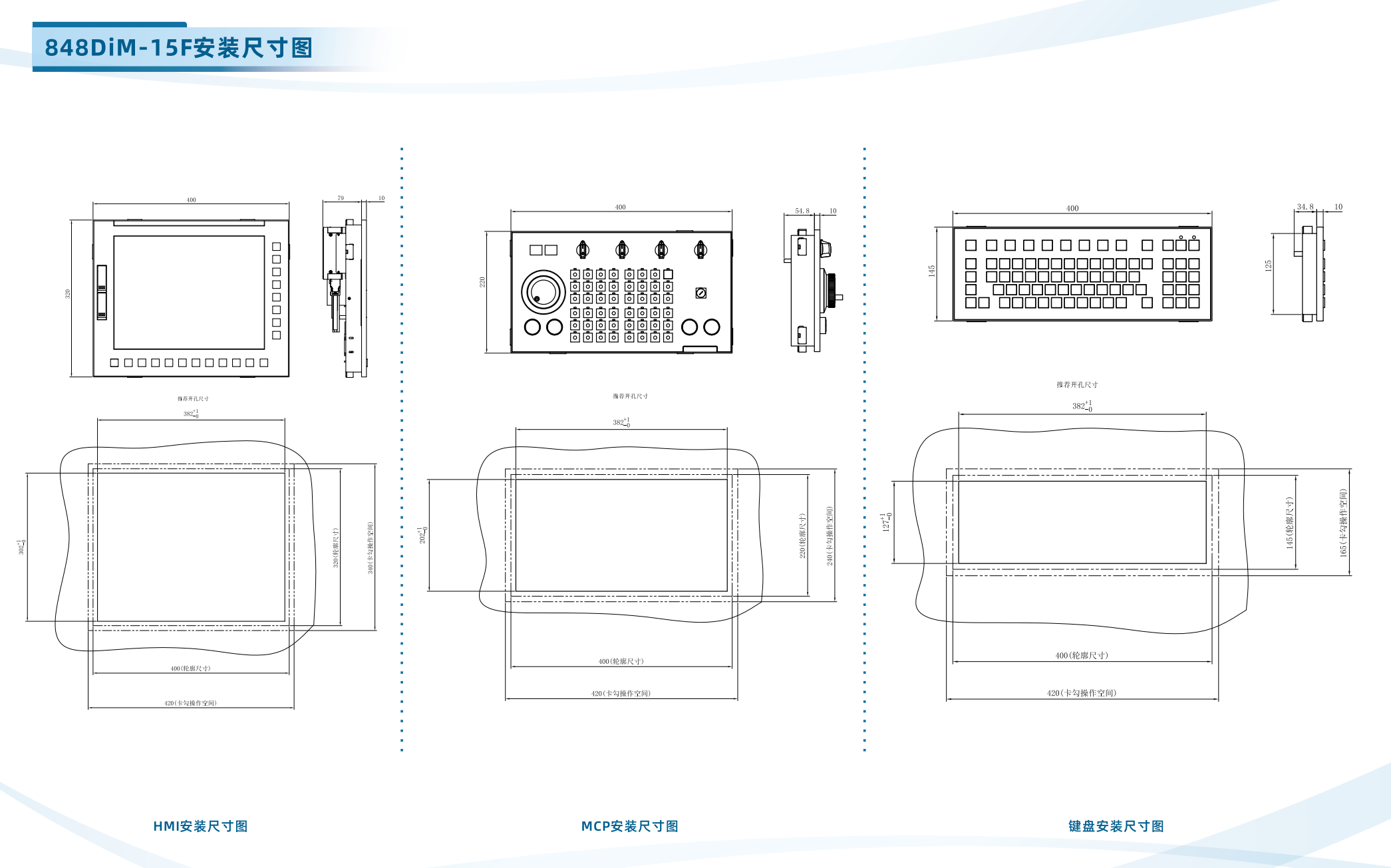

产品尺寸

Product Size

应用案例

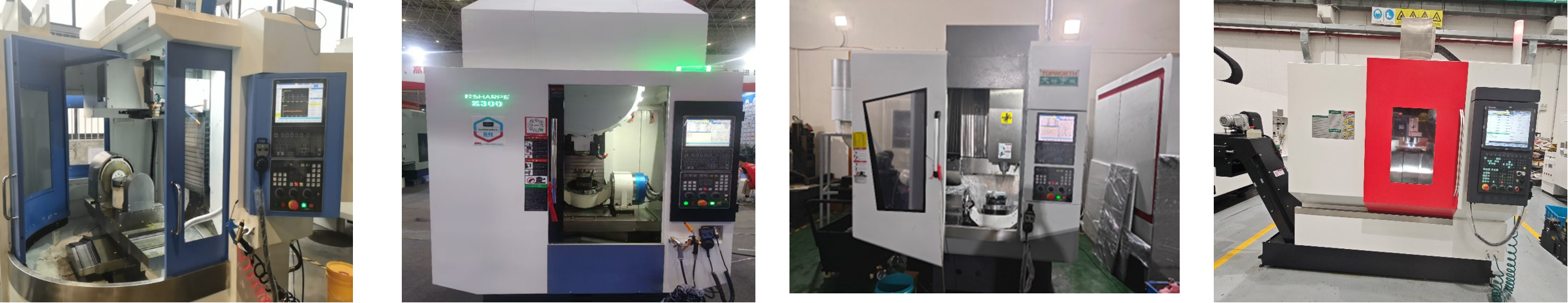

Application CasesHNC-848普及型五轴数控系统主要适配五轴机床类型:3+2五轴(普通铣床+转台)、钻攻五轴(钻攻机+转台)、立式五轴(沉降式转台)。